MES系統

1、系統概述:

我國汽車工業已進入快速發展期。近幾年來我國的汽車工業獲得了迅速的發展,汽車產量逐年提高,產品檔次不斷升級,產品結構也發生了變化。高檔次的汽車需要有高質量的輪胎相配套,這是子午胎市場走向成熟的先決條件。但如何實現對輪胎生產的實時監控和對質量管理、追溯是生產企業面臨的一個挑戰和難題,傳統的手工記錄產品的條碼追溯統計,費時費力,不可避免出現人為錄入錯誤、錄入遺漏的現象,很難在生產、質檢、發貨、售后等業務中關聯和應用到大量的條碼信息,無法實現產品、原料、生產機臺、操作人員的橫向和縱向追溯查詢,并且這對產量巨大的輪胎生產行業來說操作性不強。

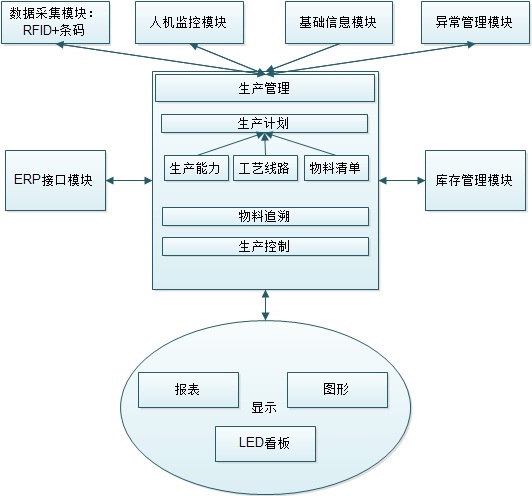

MES系統能最大限度的實現和ERP系統的無縫結合,與ERP系統共享基礎數據及其他業務數據,實現銷售、生產、庫存、質量追溯一體化,從前端的銷售訂單,到MES系統的生產任務單,在到生產過程的監控及后端的檢測入庫的全過程監控管理,最大限度的把好生產效率關和生產質量關,把企業計劃、人力、資源、生產設備統一管理和控制,實現產能的最優化。條碼和RFID的使用,能進一步的實現精細化、精準化管理,使工廠能節能、減排、增量、高質的生產!

2、管理目標:

?生產任務排程及分單

◆ 銷售訂單

MES系統自動采集ERP系統的銷售訂單,保存為MES系統中的內部數據,作為下一步生產任務排程及分單操作的基礎數據依據。

◆ MRP運算(Material Requirements Planning,簡稱MRP)

就是依據銷售訂單和預測單,按照MRP平衡公式進行運算

SRP(Sales Requirement Planning)生產(由銷售訂單生成)

SRP生產直接依照物料清單上記錄的使用數量推算各物料的毛需求量,再考慮現存量、預約量、在購量等進行凈算,自動計算供應(采購、自制及委外)數量和日期,作為請購、采購、生產訂單及委外訂單計劃依據。SRP是一種插單式生產模式。

◆ 生產任務單生產排程

根據MES系統采集ERP系統的銷售訂單,班組長選擇銷售訂單,生成生產任務單,生產調度人員在選擇相應的生產任務單,MES系統依據當前選擇的生產任務單,自動根據設備信息,班組信息,人員信息,物料信息生成生產任務分單,分別派發到每個生產設備上。SRP生產 SRP(Sales Requirement Planning)生產是根據選定的銷售訂單。

◆ 生產進度管理

車間為完成生產計劃,進行車間的生產日程安排,確定何時、何地進行何種作業。并指定生產數量和完成各階段生產的日期。而后進行車間生產日程作業,控制和生產記錄,確保生產均衡、平準的進行。

◆ 生產任務分單調度

MES系統生產的各個分單最終是對應到每個具體的生產設備和人員上,單可能會因為機臺設備故障或生產人員不能上班等原因造成無法生產,則此時則需要生產調度人員重新進行生產任務的調度,把此設備上對應的生產任務調度到其他的機臺設備和人員上進行生產,以保證整個生產任務總單的生產任務完成量。

?產品追溯目標

(1)產品的物料追溯;通過產品條碼編號,可以查詢到所用到的原料數量、重量或長度,采用樹狀結構,逐級追溯到頂級,杜絕管理和追溯的黑洞。

(2)產品的工序、操作人員追溯;通過生產任務單、產品條碼或生產設備上的RFID編碼,查詢到所經過的生產工序、加工班組、操作人員。

(3)生產任務單、產品的工時追溯;通過生產任務單或產品條碼,查詢到所用工時、異常工時;

(4)生產任務單、產品的不良品率、總體生產效能;

(5)生產設備追溯:能按照查詢的產品單號實現歷史生產機臺設備信息;

(6)工人可按照時間段,追溯參與操作的生產任務單、產品及工序、工時。

(7)物料、零部件橫向追溯;查詢某一批次物料、半成品都用在哪些生產任務單、產品上。

?現場管理目標

(1)顯示當前生產任務總單、生產任務分單生產狀態

(2)根據載料設備上的RFID編號和生產設備上的RFID讀頭設備進行數據校驗,實現生產現場的原料匹配校驗,杜絕生產的錯誤領料和長時間尋料備料;

(3)實時顯示當前生產機臺設備狀態信息:統計設備的故障率,生產效能

(4)實時顯示當前生產人員數據信息,統計人員的生產效能數據;

(5)實現全廠物料追,實時記錄并采集生產各環節的數據信息,包括長度,重量,寬度,厚度等。

.jpg)

地址:北京市海淀區上地東路1號盈創動力大廈E座802

地址:北京市海淀區上地東路1號盈創動力大廈E座802 咨詢熱線:400-818-6918

咨詢熱線:400-818-6918 網址:www.yinheadv.com

網址:www.yinheadv.com